Antes de comenzar a hablar sobre el sistema de manejo de desvíos, quiero darles una definición sobre Producto No Conforme:

“aquel que no cumple con las especificaciones preestablecidas cuando se lo testea o que ha sido fabricado usando un procedimiento no aprobado o con alguna desviación”

Pero hoy (quizás ampliando un poco más la perspectiva) queremos enfocarnos sobre uno de los sistemas de calidad que es de suma importancia y deberíamos tener en nuestro laboratorio, porque espero coincidan conmigo, todos tenemos desvíos y me atrevería a decirles que… tendremos.

Nuestro objetivo es poder mostrarles, más allá de los requerimientos regulatorios, cuáles son las ventajas de tener un buen manejo de los desvíos.

Además este sistema está vinculado muy estrechamente a otros Sistemas de Calidad. Por ejemplo: un desvío ocurrido durante la manufactura conduce a una investigación para identificar la causa del mismo. Una vez que la misma fue identificada una acción correctiva es tomada para evitar la recurrencia. La aplicación del CAPA (Acción correctiva y/o acción preventiva) puede requerir de un Control de Cambio y todas esas actividades son finalmente reportadas en la revisión anual de producto (APR).

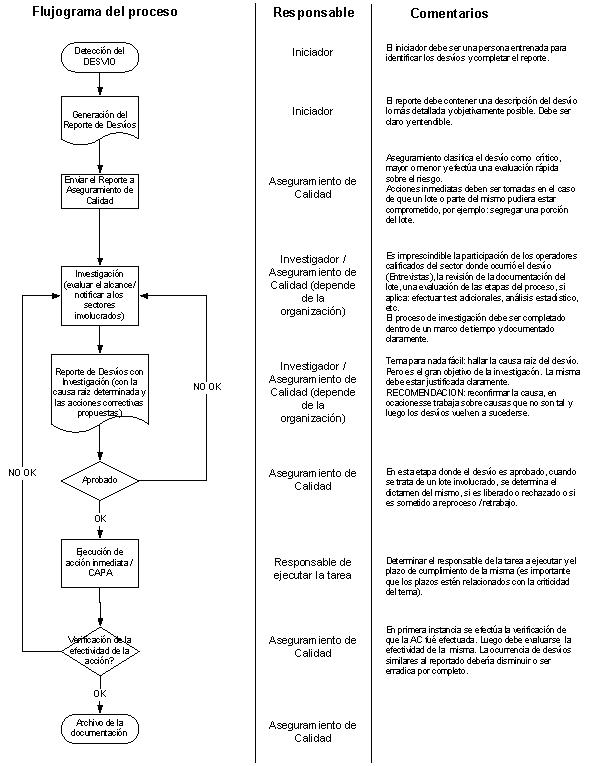

Pero volviendo al sistema, e intentando revisar las etapas del proceso: adjuntamos este flujograma de proceso donde hemos intentado describir las etapas principales del sistema de manejo de desvíos:

Ahora desde el punto de vista documental necesitamos:

- Un SOP para el manejo de los desvíos (fundamental para estandarizar el proceso)

- Una planilla o reporte de investigación de desvíos, la misma debe ser amigable. Todas las actividades deben estar claramente documentadas, desde la descripción detallada del desvío hasta la resolución final.

- Una base de datos de los desvíos, pudiendo ser desde un software específico hasta una planilla Excel, pero es muy útil para poder efectuar evaluación de tendencias, muchas veces se suceden desvíos de poco impacto pero que se repiten sistemáticamente, estos son fácilmente detectados a través de un análisis de los mismos.

- Un Informe periódico, bimestral o trimestral, dirigido a la Dirección para informarlos sobre la evolución del sistema.

Si vamos un poco más lejos, deberíamos además pensar en que cosas pueden ser potenciales causantes de problemas que el sistema pueda tener y que podrían causar un desvío. Deberían ser efectuados intentos para permitir la operación de grupos de interacción y sugerencia de mejoras que puedan ser efectuadas posteriormente. Aunque este tema está quizás más relacionado a la revisión anual de productos (APR).

Conclusión:

Los desvíos o incidentes son inevitables en cualquier operación de una planta farmacéutica, cosmética, alimenticia, etc. La investigación efectuada luego del evento debería ayudarme a encontrar la causa raíz o una causa probable. Sin embargo, un enfoque proactivo debería minimizar la frecuencia de ocurrencias de los mismos.

Las agencias regulatorias le dan suma importancia a los procedimientos para el manejo de los desvíos, buscando que contemple todas las etapas mencionadas anteriormente en el flujograma el proceso.

Finalmente todas las actividades efectuadas deben estar claramente documentadas y el desvío cerrado antes de la decisión sobre el lote, la cual debe basarse en un análisis de riesgo.

El correcto uso de este sistema, sin duda nos permitirá alcanzar mejoras en la calidad de nuestros productos.

Deje una Respuesta