La validación de limpieza es una actividad requerida dentro de la Industria Farmacéutica.

Desde las regulaciones y los estándares de la Industria, la validación de limpieza es reconocida como una actividad de suma importancia para establecer que la contaminación cruzada de un producto está controlada de manera de asegurar la calidad del producto y la seguridad del paciente.

Es una actividad continua dentro de las cGMP, la cual necesita una inversión significativa de recursos y de tiempo.

Si tomamos como una referencia la guía ISPE, Validación de limpieza para el siglo 21, uno de los objetivos que desarrolla es la aplicación del análisis de riesgo basado en la ciencia, en el proceso de validación de limpieza.

Análisis de riesgo de la limpieza

Riesgo de acuerdo a los principios de la ICHQ9 es función de la severidad del peligro y la probabilidad de ocurrencia.

Para los propósitos de la validación de limpieza, podemos definirlo como:

Riesgo = Fc (Severidad del residuo, Prob. aparición del residuo, Detectabilidad del residuo)

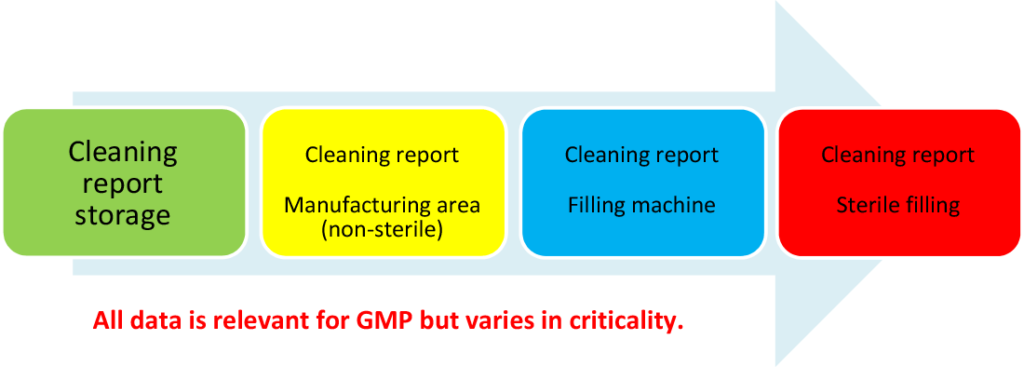

El nivel de esfuerzo, formalidad y documentación del proceso de QRM (Quality Risk Mangement) debe ser proporcional al nivel de riesgo del proceso de limpieza.

Análisis de Riesgo de la limpieza

El objetivo de la inspección es asegurar que las bases para todo límite están justificadas científicamente, por lo tanto los límites deberían ser determinados a partir del peligro que el residuo del proceso representa. Esto puede ser determinado desde la revisión de la toxicidad de los mismos residuos.

El ADE (límite de exposición diaria aceptable), puede ser usado como una medida de severidad del peligro de la sustancia, y a partir del mismo efectuamos el cálculo del MSC (Máxima cantidad arrastrada permitida segura).

Además debe ser considerado el peligro potencial aportado por el diseño del equipo, por ejemplo considerar que el equipo sea fácil de limpiar, inspeccionar y muestrear.

En cuanto a los agentes de limpieza, los mismos deben ser seleccionados en base a principios científicos y con conocimiento de los peligros que pueden representar. Es deseable que los mismos estén incluidos dentro de la lista GRAS (Generally Recognized As Safe), en caso que no se encuentren dentro de esta lista, puede ser usado el ADE del mismo para determinar su nivel de riesgo.

También se debe evaluar el peligro de una posible carga biológica remanente y la posibilidad de proliferación microbiológica durante o después de un proceso de limpieza y los peligros que esto representa. Por ejemplo, es necesario abordar los peligros que se presentan al mantener el equipo en estado sucio o limpio.

Exposición de la limpieza

Luego que el peligro de una sustancia ha sido identificado, a partir de su ADE se determina la MSC (máxima cantidad permitida segura), siguiendo las etapas para minimizar y evaluar los niveles posibles de exposición.

Antes de usar un SOP de limpieza, debe ser efectuado un análisis de riesgos (RA) por ejemplo utilizando FMEA. Se calcula el RPN (Risk Priority Number), a partir de la severidad del residuo, el nivel del residuo y la posibilidad de detectarlo. Cuando el RPN es alto, deben ser tomadas acciones de mitigación de forma de disminuir el riesgo.

Si el riesgo no puede ser reducido a nivel aceptable, el producto podría requerir equipos dedicados para su elaboración o el uso de elementos desechables.

Cuando el RA indica que la contaminación microbiológica es una preocupación, tales como equipamiento estéril, holding time de equipos, etc. Deben ser obtenidos y evaluados datos, para determinar el nivel de exposición. Caso contrario, los datos microbiológicos pueden no ser necesarios.

Detección de limpieza

La habilidad para detectar un residuo cuando está presente, es un factor importante en la reducción del riesgo.

Hay distintos métodos para la determinación de residuos, inspección visual, TOC, conductividad, HPLC, etc.

La inspección visual de determinados residuos, método usado para la verificación de la limpieza, apropiado para productos de bajo riesgo.

La conductividad, es otro método utilizado para la detección de presencia de productos de bajo riesgo. Es muy utilizada para la detección del punto final en los sistemas CIP (Clean In Place).

TOC, Carbono Orgánico Total, es una herramienta poderosa, simple y rápida, aunque inespecífica para la detección de residuos de limpieza.

HPLC, herramienta muy sensible, específica, para detectar residuos. Es de amplio uso para la detección de residuos de validación de limpieza. Es el método cuando los anteriores no pueden ser utilizados. usualmente se parte del método de valoración del activo y se lo adapta al nivel de trazas y luego se valida.

Debemos disponer de procedimientos de limpieza que nos aseguren procesos de limpieza de alta Capacidad y en el caso de sustancias de alta toxicidad, disponer de un monitoreo apropiado de los mismos.