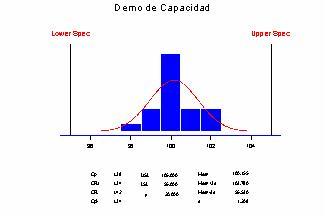

La capacidad del proceso (CP) es simplemente la relación entre la dispersión de los datos del proceso (su variabilidad) y el rango de las especificaciones de ese proceso. Básicamente, es una medida de qué tan bien puede encajar la dispersión de los datos dentro de su rango de especificación. Se dice que un proceso es capaz cuando la extensión de sus datos está contenida dentro de su extensión de especificación. Cuanto menor es la dispersión de los datos del proceso que la dispersión de la especificación, más capaz es un proceso.

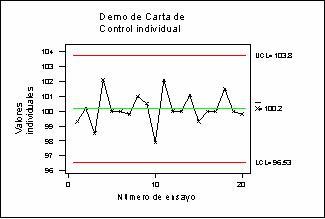

Unos de los supuestos para estimar la capacidad del proceso, son que estos cálculos se efectúen con datos que se distribuyan normalmente y que el proceso sea estable (ausencia de tendencias significativas).

Capacidad de proceso de limpieza

Como hemos visto, la capacidad del proceso es una medida importante del desempeño del proceso que es relativamente simple de calcular, ya que solo requiere la media y la desviación estándar de los datos del proceso y los límites de especificación para ese proceso. Por lo tanto, en el caso de un proceso de limpieza, la capacidad del proceso de limpieza se puede calcular a partir de la media y la desviación estándar de los datos de hisopado o enjuague del proceso de limpieza y los límites de limpieza basados en el límite de exposición basado en la salud (HBEL) para los datos de hisopo o enjuague.

Para determinar la capacidad del proceso (CpU) de un proceso de limpieza, los términos de esta ecuación se pueden sustituir con los valores estimados a partir de los datos de limpieza (hisopo o enjuague) y el límite de limpieza basado en HBEL, como se muestra en la ecuación siguiente:

CpUlimpieza = (Límite de limpieza HBEL – Media datos de limpieza) / 3 S datos limpieza

Además, dado que los valores de capacidad del proceso se derivan de la media y la desviación estándar, se pueden calcular los intervalos de confianza superior e inferior para estos índices de capacidad del proceso. En los casos en los que puede haber tamaños de muestra variados o pequeños (p. ej., donde N suele ser < 25), es prudente y se recomienda informar y utilizar el límite de confianza inferior de la CPU de estos cálculos en lugar de solo la propia CPU.

Los softwares estadísticos como por ej. Minitab proporcionan estos valores de ntervalos de confianza para los valores de capacidad del proceso y también puede informar la cantidad esperada de fallas de un millón según el análisis de capacidad del proceso.

Capacidad de proceso de datos no normales

Como dijimos antes, partimos de la suposición de que los datos del proceso tienen una distribución normal, sin embargo no todos los datos de limpieza siguen una distribución normal. Por ejemplo, mientras que los datos de hisopos para el análisis de carbono orgánico total con frecuencia se distribuyen normalmente, los datos de HPLC con frecuencia no lo hacen. Antes de realizar cualquier análisis estadístico de los datos de limpieza, es importante determinar si los datos se distribuyen normalmente o no. Si los datos de limpieza no se distribuyen normalmente, se pueden utilizar distintas opciones para normalizarlos (ver el artículo: sus datos siguen una distribución Normal?).

Conclusión

Cada vez son más las compañías farmacéuticas que trabajan y entienden la importancia de analizar la capacidad de sus procesos. Entienden que valores < 1 son poco deseables y buscar obtener valores > 1,33 (equivalente a 4 sigmas).

Cuando pensamos en valores capacidad buscamos alcanzar valores mucho más altos y alcanzables. Evaluar la capacidad del proceso, nos permite conocerlo y además estimar cual es el riesgo para el paciente debido al arrastre de residuos y a partir del mismo alinearnos con el segundo principio de la ICH Q9, el nivel de esfuerzo debería ser proporcional al nivel de riesgo.