Desde hace tiempo la validación de limpieza ha comenzado a ser un tema muy importante para las Agencias Regulatorias y muchas observaciones o hallazgos de las mismas han sido efectuadas a compañías farmacéuticas que tienen programas de limpieza que no llegan a ser satisfactorios.

Algunos de los hallazgos encontrados fueron:

- Falta de procedimientos escritos para la limpieza de equipos, áreas

- No hay estudios de validación de limpieza

Para las agencias regulatorias (como por ej la FDA), es muy importante que todos los SOPs de limpieza estén validados. Ellas no establecen límites para la limpieza de los equipos, esto es responsabilidad de cada compañía. Los elaboradores deben establecer límites responsables para la validación de limpieza, en otras palabras, ellos deben establecer un nivel de limpieza para todo el equipamiento y asegurar que ese nivel es cumplido. Teniendo límites establecidos protegen al público de sustancias dañinas y salvaguardan a la compañía de problemas regulatorios y legales.

Puntos de muestreo

Al referirnos a los puntos de muestreo, podemos mencionar una variedad de ubicaciones o posiciones, pero siempre debemos pensar en aquellas difíciles de limpiar (Hard to clean).

Hard to clean

Los operadores son generalmente concientes de cuales son aquellas posiciones difíciles de limpiar, a veces como resultados provenientes de estudios anteriores sobre otros productos.

Estos puntos difíciles de limpiar pueden ser divididos en dos casos diferentes:

- Las zonas del equipo que, si se contaminan, permitirán que el contaminante se distribuya uniformemente a lo largo del próximo lote. Estas zonas deberían estar limpias de manera de asegurar que no estaremos contaminando el lote del producto siguiente.

- Sitios con potencialmente contaminables muy cercanos de la etapa final en el proceso de manufactura. Dada la proximidad de la etapa final en la elaboración, si estos sitios se contaminan por una inadecuada limpieza, el proceso no continuará lo suficiente como para que la contaminación se distribuya homogéneamente a lo largo del lote entero. Cuando esta situación ocurre la primera dosis del lote del producto siguiente podrá contener el contaminante.

Para determinar cuáles áreas son difíciles de limpiar, entreviste a los operadores encargados de efectuar la limpieza y examine cada pieza del equipo e identifique las ubicaciones o posiciones difíciles de limpiar. Algunos equipos requieren ser desarmados para alcanzar una limpieza adecuada.

Estos puntos de muestreo deben ser incluidos dentro del protocolo de validación de limpieza. Algunos ejemplos de estos puntos son: ejes y paletas de mezcladores, agujas de llenado, mangueras, cañerías, ensamble de juntas, etc.

Mapas de muestreo

Se pueden confeccionar mapas de ubicación de los puntos de muestreo, indicando donde las muestras deben ser tomadas y las posiciones Hard to clean, estos mapas luego son incluidos en los protocolos de validación de limpieza.

Un método para esto puede ser: confeccionar un CAD (Computer Assisted Diagram) y en él se marcan las puntos a ser muestreados y el mismo es incluido dentro del protocolo de validación de limpieza.

Métodos de muestreo

Los métodos más utilizados son:

- Muestreo por hisopado

- Muestreo por enjuague

Pero además podemos mencionar otros como: muestreo con solventes de extracción y monitoreo en proceso. El uso de solventes es frecuente para equipos utilizados en síntesis química (APIs = Active Pharmaceutical Ingredients) para farmacéuticos. Consiste en adicionar una cantidad específica de un solvente al sistema y permitir la recirculación del mismo. Luego el solvente es analizado.

El caso de monitoreo en proceso, por ejemplo el testeo de conductividad del agua de lavado, puede ser de valor para monitoreo de rutina en producción.

1. Muestreo por hisopado

En este método se utiliza un material para frotar una superficie y remover residuos. La combinación del frotado físico más la acción de disolución del solvente en el cual el hisopo está mojado remueve los residuos. Este tipo de muestreo es particularmente útil para ensayos donde tenemos la presencia de materiales insolubles.

2. Muestreo por enjuague:

Este método supone colectar una muestra de la solución de lavado usado en la última etapa del enjuague del equipo o la aplicación de un enjuague adicional para validación.

Reproducibilidad del muestreo

Hay dos formas de asegurar reproducibilidad del tamaño de la muestra. Una es mediante el uso de un modelo, similar a un marco de pintura, el cual es colocado sobre el equipo para definir el área a ser hisopada. Aunque debemos tener en cuenta que el material residual puede ser absorbido dentro de estos modelos y pueden subsecuentemente ser liberados nuevamente en el equipo limpiado o en posteriores hisopados.

Otro método es desarrollar una técnica que especifique la superficie del área a hisopar (ej. 5 x 5 ó 10 x 10 cm) y entrenar al personal de muestreo para visualizar el área estimada.

Es importante recordar cuando usamos hisopos, los siguientes puntos:

- La calidad de las muestras de hisopado es técnica dependiente, es por eso que el entrenamiento es muy importante

- El material del hisopo debe ser cuidadosamente elegido para minimizar el potencial impacto sobre la muestra o el método analítico

- El tamaño de la muestra debe ser cuidadosamente controlado para asegurar consistencia entre las muestras

Cuáles son las ventajas y desventajas de los métodos de muestreo?

Las ventajas van desde métodos económicos hasta métodos fáciles de usar. Las desventajas van desde métodos que son técnica dependiente a métodos que son invasivos. Por ejemplo:

|

Método |

Ventajas |

Desventajas |

| Hisopado | Remueve materiales insolubles.Es adaptable a una amplia variedad de superficies

Económico Da información relacionada con un área específica Puede ser efectuado con el equipo seco o húmedo |

Técnica dependienteNo adecuado para ubicaciones de difícil acceso

Es invasivo Debe determinarse el % de recuperación El material del hisopo puede inhibir la recuperación o interferir con la s.a. a determinar |

| Enjuague | Apropiado para áreas con superficies no accesiblesProduce resultados rápidos

Son requeridas menos muestras Es un método simple Permite muestrear sin desarmar el equipo Relativamente no invasivo No es técnica dependiente Adaptable a monitoreo on line |

Da un promedio de los contaminantes hallados en las áreas controladasEs imposible identificar la ubicación del contaminante

Los volúmenes pueden variar Puede requerir concentrar o extraerlas con solventes |

Recuperación

La recuperación del material residual es un proceso incompleto a menos que el 100 % del residuo sobre el equipo sea removido mediante hisopado. El % de recuperación es determinado mediante carga o colocación de cantidades conocidas de residuos sobre pequeñas planchas de materiales los cuales son de la misma composición y terminación que las superficies que serán hisopadas (por ejemplo acero inoxidable 316L).

NO HAY MÉTODO PERFECTO

Una combinación de los métodos anteriores es requerido para un muestreo ideal.

Por último quiero dejarles un concepto que en mi opinión es sumamente importante y está relacionado a la Validación, pero altamente aplicable al cleaning:

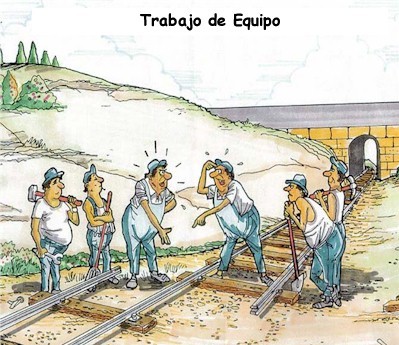

Dígale al Operador que Ud. está validando el procedimiento, no su performance, que no sufra, que solamente se encargue de respetar los pasos, ni más ni menos.

Les dejo algunos artículos relacionados:

Estrategia de validación de limpieza

Tiempo de permanencia de un equipo en estado limpio