El control estadístico de procesos (SPC) es un conjunto de herramientas utilizadas con distintas finalidades, por ej.:

- Efectuar un Análisis de procesos.

- Conocer las características de nuestros procesos (su variabilidad natural).

- Detectar problemas con anticipación.

- Efectuar la revisión anual de productos.

En este artículo vamos a intentar mostrarles el uso del SPC en la búsqueda de la mejora de procesos (podemos pensar en la manufactura de productos, pero es aplicable a cualquier proceso*).

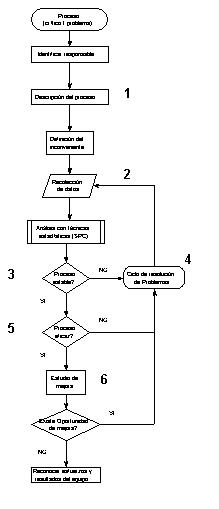

Flujograma con los pasos básicos a seguir:

* Proceso: conjunto de operaciones conectadas por un flujo de materiales e información que transforma insumos en productos de mayor valor agregado.

* Proceso: conjunto de operaciones conectadas por un flujo de materiales e información que transforma insumos en productos de mayor valor agregado.

|

Nº

|

Comentario

|

|

1

|

Flujo, requerimientos, insumos, producto obtenido, proveedores, etc. |

|

2

|

Es muy importante la correcta toma de los datos. Definir las variables a medir con el objeto de tener información objetiva acerca del proceso.Disponer de un procedimiento de medición seguro que refleje la realidad del proceso. |

|

3

|

Cuando opera bajo control estadístico. Está sujeto a variaciones aleatorias, es decir no hay presencia de variaciones especiales o asignables.El proceso es más seguro, puedo cumplir en término. El equipo estudia el proceso a través de las cartas de control. |

|

4

|

Aplico el ciclo de resolución de problemas o de Shewhart, que se basa en 4 etapas:1. Planificar2. Hacer3. Verificar4. Actuar |

|

5

|

Proceso eficaz: es cuando el proceso cumple con los requerimientos de los clientes. Si no lo es, debe estudiarse las causas de la variación mediante el uso del ciclo de Shewhart. |

|

6

|

Puede hacerse por ejemplo un Benchmarking. |

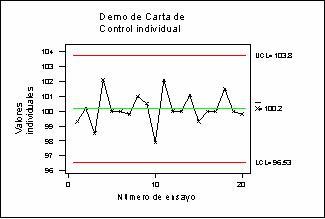

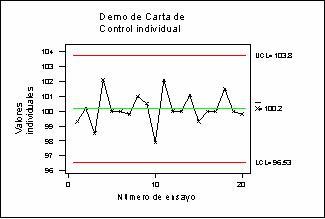

En este diagrama estamos utilizando la carta de control de valores individuales (ver paso 3) donde podremos ver si el proceso está bajo control, existen ciertas reglas que evaluan dicha situación indicando anomalías o tendencias. Un ejemplo de la gráfica es el siguiente:

Si el proceso no está bajo control, se debe trabajar sobre el mismo para identificar y eliminar las causas asignables una por una hasta llevar al proceso bajo control.

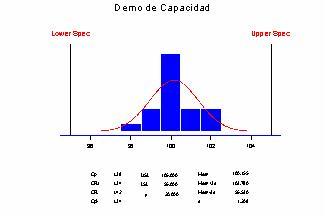

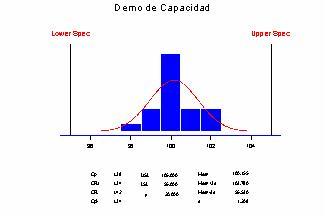

Por otra parte una vez determinado que el proceso se halla bajo control se procede a determinar la capacidad del mismo, donde el valor de Cpk obtenido nos indica la capacidad del proceso para cumplir con los requerimientos de esa variable. El valor de Cpk surge de la siguiente expresión:

Cpk = mín [(USL – Media) / 3 s; (Media – LSL) / 3 s]

El Cpk ideal es mayor de 1,33.

Si el proceso no tiene un buen valor de Cpk, se deberá trabajar sobre el mismo desde diferentes aspecto:

- Evaluar las especificaciones con la posibilidad de modificarlas.

- Evaluar el proceso (equipos, tiempos, etc) con finalidad de mejorarlo.

- Continuar con el proceso efectuando un seguimiento mayor sobre el mismo (convivir con el problema).

- Interrumpir la manufactura del proceso.

Las cartas de control y de capacidad deben ser determinadas para los parámetros críticos del proceso.

Hay otras herramientas estadísticas más como por ejemplo: gráfico de tendencias, histogramas, Pareto, etc.

Que ventajas tiene trabajar sobre la mejora del proceso?

Nos permite obtener una organización más competitiva y más eficiente.

Según DEMING entre el 15 y el 40% del costo del manufactura de un producto o servicio en EEUU se debe a errores o fallas, de ahí la importancia de trabajar en la mejora contínua.

Les dejo unas preguntas que pueden servirnos para conocer cómo se halla nuestro sistema de calidad en lo que respecta a este tema.

- ¿Efectúa la revisión anual de sus productos?

- ¿Sus productos son evaluados regularmente desde el punto de vista estadístico?

- ¿Que tipo de medidas son tomadas cuando los resultados estadísticos no son satisfactorios?

- ¿El personal de producción / control está entrenado en el análisis estadístico de procesos?

- ¿Ha cuantificado los beneficios de la mejora de sus procesos?