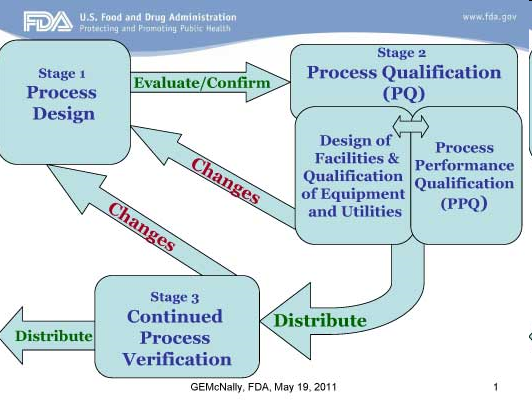

Si revisamos los nuevos lineamientos para la Validación de procesos, vamos a encontrar la etapa 3 correspondiente a la Verificación Continua del Proceso (VCP), cuya finalidad es: Demostrar que el proceso permanece en un estado de control.

Esto es un requerimiento para aquellos que actualmente exportan (o planean hacerlo) productos a USA o a la Comunidad Europea.

Para ello es necesario:

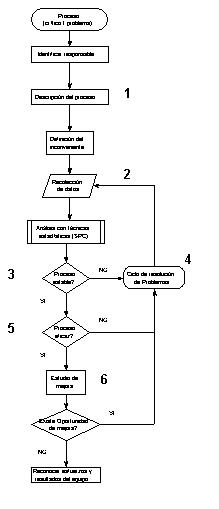

- Implementar sistemas que permitan detectar excursiones del proceso no previstas.

- Reunir y analizar la información y datos acerca del desempeño del proceso.

Para los interesados, les dejo una serie de preguntas, las cuales les permitirá autoevaluarse en cuanto al cumplimiento de estos lineamientos:

- Tiene (en borrador o finalizado) un procedimiento para manejar la VCP?

- Tiene (en borrador o finalizado) un procedimiento para análisis o tendencia de datos?

- Elabora o empaca algún producto que tiene registrada la metodología VCP para el mantenimiento en curso del ciclo de vida de validación?

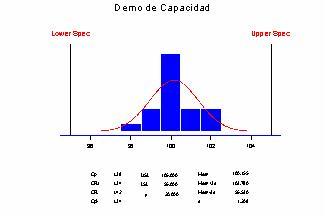

- Calcula regularmente el Cpk (capacidad de proceso) para materiales, controles en proceso (IPC), parámetros críticos del proceso o atributos críticos de calidad (resultados de liberación)? Si sí, quién (qué role) efectúa dichos cálculos?

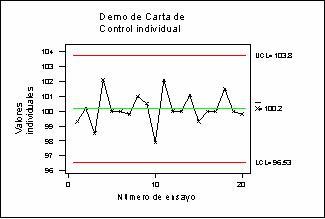

- Confecciona regularmente Cartas / tendencias de materiales, controles en proceso (IPC), parámetros críticos del proceso o atributos críticos de calidad (resultados de liberación)? Si sí, qué role efectúa dichos tendencias?

- Qué métodos de análisis estadísticos utiliza? (ej. Cartas de control Shewhart, Western Electric Rules, Cartas Cusum, cartas de rango móvil, etc.)

- Qué herramientas de análisis estadísticos utiliza? (ej. CARS, CLIMB, Excel, Minitab, SAS, Quality Companion, etc.)

- Qué job roles o departamentos revisan la capacidad de proceso y / o la tendencia de performance, y con qué frecuencia?

- Cómo define cuáles parámetros monitorear?

- Cómo define con qué frecuencia monitorear los parámetros?

- Cómo se maneja ante la identificación de tendencias o cambio de una etapa?

- A partir de que documentos o sistemas tendría que obtener los siguientes datos: atributos de materiales, parámetros críticos de proceso y atributos críticos de calidad (IPC o resultados de liberación).

- Actualmente usa en su laboratorio un LIMS? Si no, qué sistema es utilizado para registrar los resultados de Control de Calidad (QC)?

- Actualmente usa en su laboratorio las funciones de límites de alerta o tendencias de su LIMS?

- Su laboratorio tiene un equipo de primera línea o individuos de apoyo técnico?

- Su laboratorio actualmente tiene (o planea implementar) un sistema de recopilador de datos históricos? Ej. Wonderware, Aspentech

- Su laboratorio actualmente tiene (o planea implementar) un sistema inteligente de procesos? Ej. Discoverant

- Su laboratorio actualmente tiene (o planea implementar) un sistema de Batch Records Electrónicos?

Esperamos que el cuestionario les sea de utilidad y por último les dejo para quienes aún no hayan comenzado con este tema, un curso “In Company” sobre el tema:

![Reporte_Investigacion[1]](http://blog.cgmpdoc.com/wp-content/uploads/2011/12/Reporte_Investigacion1.jpg)