La demostración que la mezcla es adecuada, es una expectativa de las GMP. Para formas de dosificación sólidas, como por ejemplo comprimidos y cápsulas, cuantificar la homogeneidad o uniformidad de la mezcla puede ser particularmente desafiante.

Determinar la uniformidad de la mezcla puede incluir el uso de muestreados (caladores), muestreadores de fluidos, métodos espectroscópicos como RAMAN o NIR, en algunos casos puede ser necesario usar datos de cápsulas o comprimidos para demostrar la uniformidad de las mezclas.

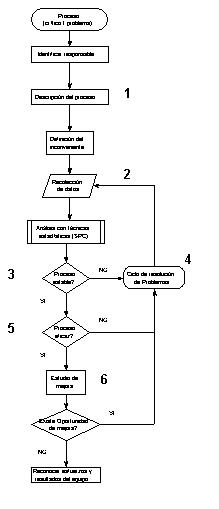

El enfoque para la demostración de la adecuación de la mezcla de un producto particular en una instalación dada es determinado por los expertos del producto y el proceso de manufactura.

El enfoque debe estar basado en un fundamento científico y en principios estadísticos, y solo emprendido después de considerar la formulación, el proceso de manufactura, los métodos analíticos y las experiencias con el producto.

Técnicas apropiadas de muestreo de mezclas y productos deben ser desarrolladas para cada producto y tren de manufactura, incluyendo la consideración del método de toma de muestra y su tamaño.

Es posible tener una mezcla uniforme y un lote de comprimidos / cápsulas no uniforme, si la segregación ocurre cuando la mezcla es transferida a la máquina comprimidora o a la llenadora de cápsulas. Por esta razón, adicionalmente al análisis de la mezcla consideraciones deben ser dadas para analizar de una manera sistemática la forma de dosificación desde el proceso de encapsulado o compresión.

De manera similar, el muestreo de la mezcla puede mostrar que la misma no es uniforme, pero el muestreo de las formas de dosificación muestran uniformidad, en este caso, métodos estadísticos deben ser usados para demostrar si hay alguna tendencia o problema en el método de muestreo.

Plan de muestreo y los criterios de aceptación para la mezcla de polvos

La determinación del plan de muestreo para una mezcla de polvos dada en un tren de procesamiento, es una consideración muy importante debe ser creada en consulta con expertos que conocen la formulación, el proceso de manufactura, el análisis analítico y la estadística.

Las ubicaciones de las muestras difieren dependiendo de que mezclador es usado.

La evaluación estadística de los datos de la muestra necesita ser considerada para asegurar que la información del ejercicio de muestra es adecuada y soporta los criterios de aceptación y fue hecha con el número correcto de muestra.

El plan de muestreo de la mezcla debe ser diseñado para examinar áreas del mezclador donde pobre mezclado podría ocurrir. Los planes deben además se diseñados para permitir análisis de varianza de componentes para ser efectuado sobre los datos para conocer las fuentes de la variación.

Esto permite el entendimiento si la variabilidad puede ser atribuida a la uniformidad de la mezcla y/o puede deberse a un error de muestreo.

Los planes de muestreo indican la ubicación / posición y el # de muestras a tomar desde cada ubicación. El orden de toma de muestras debe ser registrado, éste puede ser útil para entender los datos.

El resultado de esta etapa es un muestreo detallado y plan de testeos, los criterios de aceptación que pueden ser incluidos en el protocolo u otro documento similar para ejecución. Una vez ejecutado el plan proveerá además datos para permitir el entendimiento de la uniformidad de la mezcla. Herramientas estadísticas están disponibles para cerciorarse ambos el # de réplicas y el # de localizaciones de muestras a lo largo de la mezcladora que deben ser analizados para conducir un análisis válido. Sin embargo, al menos 10 posiciones de muestreo deben ser identificadas en la mezcla y al menos 3 réplicas de muestras desde cada posición / ubicación.

Todas las 3 muestras replicadas tomadas de varias posiciones en el mezclador deben ser evaluadas para efectuar un análisis estadístico válido.

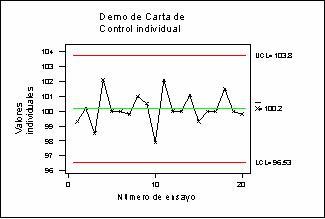

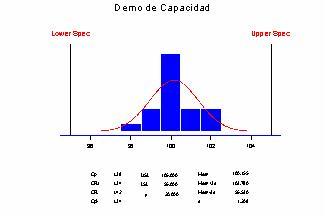

En general, la desviación relativa porcentual (RSD%) resultante de todas las muestras debe ser ≤ 5%, con valores individuales dentro del ± 10% de la media general. Cada el valor promedio para cada ubicación, debe estar dentro del criterio de aceptación especificado (por ej. 95-105 %, declarado en la etiqueta). Sin embargo, otro criterio de aceptación puede ser usado si es justificado.

Si el criterio de aceptación no es cumplido, entonces posteriores análisis estadísticos pueden ser efectuados para un mejor entendimiento de los resultados.

Plan de muestreo y criterio de aceptación para el proceso de la forma de dosis unitaria

Para procesos donde la uniformidad de la mezcla ha sido demostrada o es considerada ser de bajo riesgo esta etapa es opcional.

La evaluación estadística de los datos de muestra colectados necesita ser considerada para asegurar que la información recogida desde el trabajo es adecuada.

Esto significa que el tamaño de las muestras debe ser dirigido por medio de criterios de aceptación requeridos. Este set de datos, conjuntamente con los datos de la uniformidad de la mezcla, ver ítem anterior, proveerá la información necesaria para conocer la uniformidad de contenido del lote.

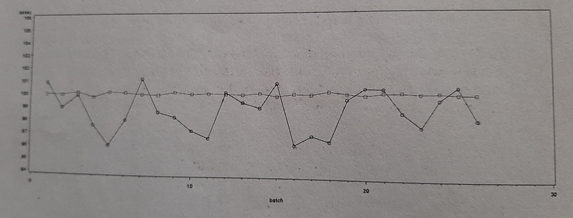

Durante la corrida de compresión, muestras de 3 comprimidos a intervalos de tiempos especificados de manera que la menos 20 ubicaciones son muestreadas durante la corrida completa (así, de este modo la mínima cantidad de comprimidos testeados en el lote es 60). La evaluación del inicio o fin de los períodos corridos deben ser efectuados antes de esta etapa.

Como es requerido que las muestras sean tomadas de forma sistemática (seleccionando y testeando unidades a intervalos de tiempo iguales a lo largo de la elaboración del lote). Para procesos con alta variabilidad, basada en trabajos previos, un importante tamaño de muestras puede ser necesario. Estas muestras son evaluadas para potencia y peso. Otros esquemas de muestreos pueden ser usados si son estadísticamente justificados.

Para un mejor entendimiento /conocimiento de la uniformidad de la mezcla, la potencia debe ser corregida por el peso.

En general el resultado de RSD% para todas las muestras debe ser ≤ 5%, con valores individuales dentro de ± 10% de la media general. Calcular el valor medio para cada ubicación. Cada promedio de la ubicación debe estar dentro del criterio de aceptación especificado (por ej. 95-105%, de lo declarado en la etiqueta). Sin embargo, otros criterios de aceptación pueden ser usados si son justificados.

Por último es muy importante documentar todos los datos, hallazgos, resultados y conclusiones