Hoy quiero referirme al sistema de gestión documental del laboratorio. Este caso de estudio está basado en la situación existente en un laboratorio hace aprox. 3 años, me estoy refiriendo a un laboratorio con una dotación de unas 150 personas cuyas actividades principales eran la elaboración y el empaque de productos medicinales de uso humano, elaborando parte de su producción para terceros.

Si bien el sistema documental (en papel) está maduro en cuanto al diseño y el contenido de los procedimientos, no podía evitar las situaciones clásicas, como por ejemplo:

- Disponer de una persona de Aseguramiento de Calidad (QA) con experiencia, dedicada a la administración del sistema

- Tener demoras en revisión y aprobación de los documentos, con una inversión de tiempo parte de QA en efectuar este seguimiento

- La pérdida de copias controladas de los documentos, con la consecuente generación de desvíos, investigaciones y CAPAs

- Inconsistencias en el sistema documental, al tener copias controladas en uso correspondientes a versiones que ya no están vigentes

- Etc.

Recuerdo que cuando hablamos con el responsable de Calidad del laboratorio sobre este tema, además me aportó algunos números aprox. más como:

- Cantidades

de SOPs y Registros asociados: 2.000

- 800 SOPs

- 1.200 Registros

- Cantidades

de copias controladas /año: 3.600 (3×800 + 1×1.200)

- N° de hojas promedio/documento: 6/SOP y 1/registro: 15.600 (2.400 x 6 + 1.200 x 1)

A esto hay que agregarle que tenían una persona dedicada part time para esta actividad.

Además de los SOPs el laboratorio tiene otros documentos como: protocolos de calificación y sus reportes, contratos técnicos, Master Batch Records, etc., documentos que requieren ser controlados y revisados /aprobados a través de un circuito de aprobación. Documentos vitales para cualquier proceso de auditoría.

En cuanto a los documentos de calificación / validación, solía darse que se les acumulaban quedando pendientes de firmas y caían en la práctica de “Backdating” para que los documentos no reflejaran los atrasos en las firmas de los mismos.

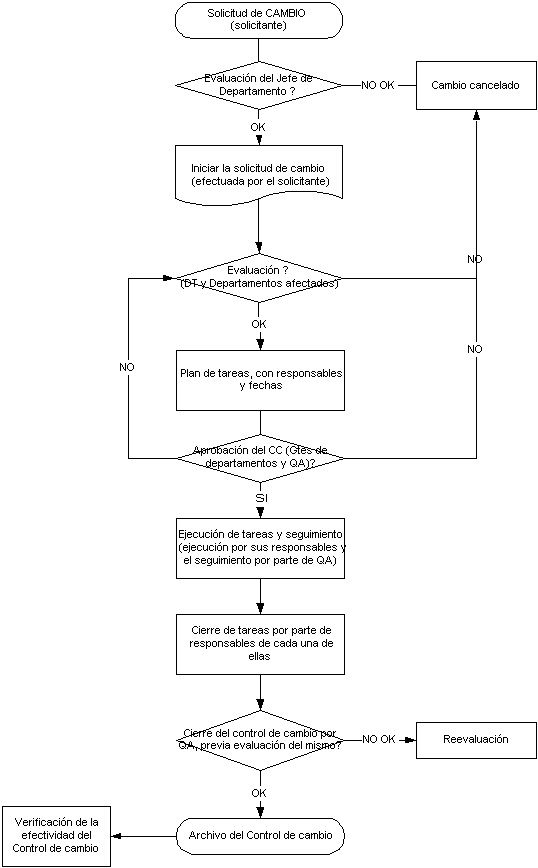

El responsable de Calidad se propuso dar un giro a esta situación, buscando un software (herramienta) que le permitiera al laboratorio mejorar esta administración.

Luego de evaluar distintas alternativas, llego un DMS el cual les permitió con una inversión moderada y un período de entrenamiento del personal:

- Reducir el número de copias controladas en un 85 % (solo siguieron emitiendo copias controladas en los sectores donde no tenían disponible PCs en red). Ellos pasaron de 15.600 hojas/año a menos de 2.400/año, reduciendo así también el tiempo de emisión y recuperación de la versión obsoleta, además de los costos de papel y toner, etc.)

- Disminuir notablemente el número de desvíos generados por la pérdida de copias controladas

- Disponer de los documentos vigentes de manera confiable y segura

- Tener un sistema de seguimiento y notificación de las actividades pendientes de cada colaborador, así como notificaciones de los documentos vencidos

- Disponer de un sistema de seguimiento de la lectura de los SOPs por parte del personal asignado

- Escalar las situaciones cuando sea requerido al superior del operador

- Alcanzar lo que parecía imposible, que los documentos de validación fueran firmados en tiempo, reduciendo los tiempos de actividad notoriamente

Ahora el laboratorio que como todos, suele estar necesitado de recursos a partir de la implementación del DMS, cuenta con un recurso diario disponible para destinarlo a otras actividades de QA.

Si aún estás trabajando administrando tus SOPs y otros documentos en formato en papel, podemos darte una mano: implementar un DMS con las funcionalidades, validado y con los beneficios mencionados.

(*) DMS: Document Management System o sistema de gestión de documentos