Todos reconocemos la importancia de la capacitación, pero muy pocos la consideran como algo crítico para mejorar los resultados del negocio.

Se sigue considerando a la capacitación como un costo.

Pero si evaluamos lo que nos cuesta “NO” capacitar a nuestro personal, podemos mencionar:

- Pérdida de productividad: a una persona no entrenada le lleva de 4 a 5 veces más tiempo completar una tarea.

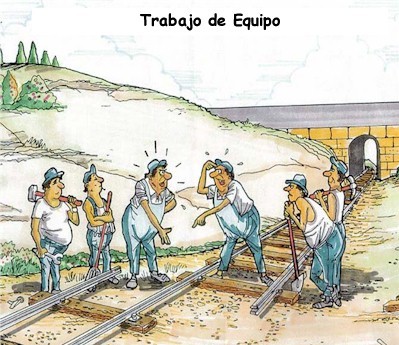

- Soporte informal: preguntas a compañeros de trabajo.

- Costos por equipo no aprovechado por falta de entrenamiento.

Si además efectuamos un cálculo del costo que esto representa por persona y lo multiplicamos por el total de personas que trabajan, el resultado nos sorprendería.

Por otra parte capacitar tiene ventajas:

- Una hora de entrenamiento formal equivale a varias (algunos dicen 6) horas de entrenamiento ad hoc.

- Los riesgos tecnológicos pueden ser reducidos.

- Puede mejorar la fidelidad del personal, aumentar la motivación y servir de compensación.

- Las personas entrenadas son más productivas que las no entrenadas y más efectivas en la detección y solución de problemas.

- Se observa menor tasa de ausentismo y de errores, mejor productividad.

Pero, si es tan importante, ¿porqué las empresas no dedican más recursos a la capacitación?

Muchas compañías piensan que sus empleados pueden tomar esos conocimientos y llevárselos a otro lado, incluso a la competencia sin poder recuperar la inversión realizada.

La capacitación es cara, estos costos sumados a las dudas sobre el recupero de las mismas hace que muchas empresas piensen que no vale la pena asumir el riesgo.

Sin duda que las inversiones en entrenamiento no producen altos beneficios en un corto período de tiempo. En educación el corto plazo no existe.

En épocas de crisis, cuando se piensa en recortar los gastos uno de los primeros presupuestos en ser recortados es el de entrenamiento, se piensa que es un aspecto que puede postergarse o ser cancelado sin que esto afecte en demasiado el negocio.

Sin embargo este planteo es sin duda un error que se puede pagar muy caro.

Las empresas que están invirtiendo en capacitación:

o PLANIFICAN

Evalúan las necesidades de entrenamiento

Elijen las herramientas de trabajo para llevar a cabo el entrenamiento (recursos)

Incluyen refuerzos de temas anteriores

o IMPLEMENTAN

Ejecutan los programas de entrenamiento (externa / interna)

Como? Lo hacen mediante presentaciones, lecturas, entrenamiento interactivo (ejercicios – simulacros – casos de estudio, etc.)

Qué? Capacitan en las Regulaciones, Políticas, Procedimientos con entrenamiento general y específico.

Quién? Mediante Entrenadores entrenados o vía Operadores externos, presentes “in company” o vía electrónica (e-learning).

o CONTROLAN

Evalúan la efectividad del entrenamiento

Refuerzan y/o modifican el programa de entrenamiento en caso de ser necesario

Las empresas que tienen los más altos índices de entrenamiento son las que tienen mejores rendimientos.

Existen evidencias concretas que concluyen que la combinación entre un sistema de trabajo que premie el desempeño junto a un alto nivel de entrenamiento produce un retorno substancial en la inversión, un aumento de productividad y productos / servicios de más alta calidad.

Si un proceso de manufactura no logra obtener un producto de la calidad deseada, la compañía buscará la manera de mejorarlo o modificarlo.

Si una pieza de un equipo no funciona correctamente, se buscará repararla o reemplazarla por otra.

Sin embargo si un entrenamiento falla en su objetivo de lograr un cambio positivo en las habilidades del entrenado, no se observan cambios en los planes de entrenamiento.

¿Cuál es la diferencia?

El motivo es frecuentemente la falta de evaluación de los entrenamientos.

Pero esto lo veremos en otro artículo de nuestro blog.

Les dejo algunas preguntas que pueden servirnos para conocer cómo se halla nuestro sistema de calidad en lo que respecta a este tema.

- ¿Disponen en su Laboratorio / Empresa, de un sistema de evaluación de desempeño?.

- ¿Elaboran un Plan de capacitación sobre la base de las necesidades de capacitación detectadas en la evaluación?.

- ¿Cuántas horas de entrenamiento recibe cada persona a lo largo del año?.

- ¿Cómo se mide la efectividad del entrenamiento dado?.

- El entrenamiento: material, horario, lugar, instructores ¿Es evaluado?

Espero que les haya resultado interesante.