Hace poco tiempo nos referimos a la contaminación cruzada o cross contamination, como uno de los temas importantes dentro de las observaciones de inspecciones regulatorias, dentro del top 3.

Cuando hablamos de la contaminación cruzada, mencionamos distintas causas posibles y dentro de ellas mencionamos que un line clearance deficiente podría conducir a un mix up de productos.

Es por eso que hoy quiero referirme al line clearance, su importancia y además plantear una hipótesis de trabajo que puede resultarles quizás redundante, pero en mi opinión y teniendo en cuenta el alto impacto negativo que puede ocasionar un mix up de producto en el mercado (posibles consecuencias en consumidores en cuanto a riesgo a la salud, recall del lote, problemas regulatorios, pérdida de imagen del laboratorio, caída de ventas, etc.) pienso que un doble control es más que justificado.

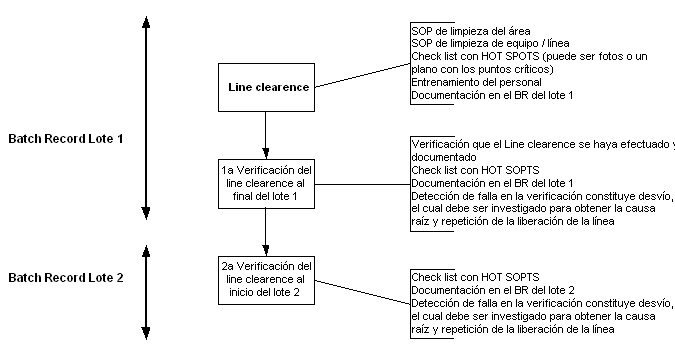

Veamos el esquema de line clearance que les mencioné:

Para que esto sea realmente efectivo, es primordial realizar una evaluación de los puntos críticos a limpiar y verificar (fotos de hot spots o esquema o detalle de los mismos). Cuanto más detallado estos puntos menor es la posibilidad de fallas en los procesos de limpieza y de verificación de la misma.

Todas las plantas deberían asegurar que ante un nuevo proceso, el equipo, la línea han sido adecuadamente evaluados y tratados a través de los procedimientos o del check list de puntos críticos (HOT SPOTS).

El feed back proactivo de los operadores es fundamental en cuanto a la identificación y marcado de los hot spots.

El personal debe ser adecuadamente entrenado en estos temas y los mismos deben ser auditados internamente de manera de asegurar su eficacia y además para verificar la eficacia de las acciones correctivas y preventivas surgidas de las fallas del line clearence.

Por eso para concluir, entiendo que la doble operación de verificación del line clearance nos posibilitará asegurar la efectividad del mismo y así de este modo, ahorrarnos dolores de cabeza posteriores.

Andrea dice:

Cómo se puede lograr el feed back proactivo del operador. Muchas veces me encuentro que lo más complicado es lograr que el operador haga su tarea correctamente y que frente a un desvio informe lo ocurrido

12/03/2012, 14:40cgmpblog dice:

Estimada Andrea,

13/03/2012, 20:21entendemos perfectamente la dificultad que plantea. Creemos que el camino adecuado es educar, capacitar, tomar acciones correctivas sobre las situaciones de desvío, estimiular al personal a participar del debate y a que sea él quien nos aporte las mejroras, no es una frace hecha el hecho que ellos son los que más conocen el proceso, es verdad, sin embargo debemos hacércelo sentir.

El camino es largo y duro, pero entendemos que es el adecuado. Insistimos en la idea que debemos dar el mensaje adecuado, si estamos validando un procedimiento de limpieza (cleaning validation) el operador tiene que tener claro que estamos desafiando el proceso de limpieza, no su trabajo, él debe cumplir con los procedimientos, si los mismos fallan, trabajaremos para mejorarlos en conjunto.

Esperamos haber sido claros y no haberla aburrido con tanta charla.

Nuestros cordiales saludos.

Adrián Perper

cGMPdoc, soluciones a medida

Andrea dice:

Gracias, por la respuesta! Muy enriquecedor

15/03/2012, 22:55