Temas generales asociados con el empaque

- Organigramas, descripciones de puestos

- Productos que manejan

- Interfaz con asuntos regulatorios re cambios

- Sistemas de control de cambios

- Registros de entrenamiento

- Auditorías internas

- Auditorías de proveedores de componentes y etiquetas

- Revisión Anual del Producto (RAP)

- Reclamos, defectos y Recalls

- Informes de desvíos

- Archivo Maestro del Sitio (Site Master File)

- Acuerdos Técnicos de Calidad

- Sistema de documentación

- Revisión de la documentación del lote

- ¿Quién está realizando estudios de estabilidad en curso?

- Cualquier almacenamiento fuera del sitio

En el sector de empaque

- Instalaciones y layout del área de empaque

- Segregación

- Identificación de líneas

- Registros de línea y de salas

- HVAC

- Monitoreo ambiental

- SOPs de Limpieza y registros

- Otros productos no medicinales empacados

- Áreas de almacenamiento, incluidas las cámaras frigoríficas

- Entrada de personal y vestimenta

- Almacenamiento de granel semi terminado

- Almacenamiento de etiquetas (problemas con etiquetas?)

- Liberación de control de calidad para el empaque

- Lista de materiales

- Envío de materiales a la línea y chequeos

- Identificación de materiales y componentes

- Conteo con materiales y componentes

- Limpieza de contenedores

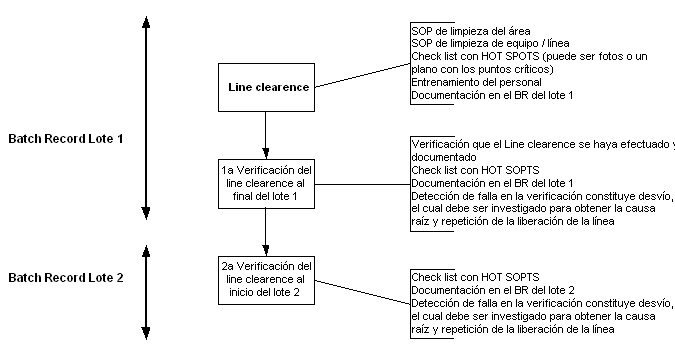

- Verificación de limpieza de salas / líneas

- Recepción de materiales

- Chequeos de puesta en marcha

- ¿Cómo se asigna y configura el número de lote y la fecha de caducidad?

- ¿Cómo se configuran y controlan los lectores de códigos de barras?

- Detectores / cámaras en línea

- Verificación de la performance de los detectores

- ¿Cómo se manejan y almacenan los rechazos?

- IPQC (manual y electrónico): ¿vuelven a la línea?

- Chequeo de volumen

- Chequeo de hermeticidad del blíster

- Operaciones de desblisteado

- Verificación adicionales de bobinas de etiquetas y láminas utilizadas

- Verifique los empalmes

- Conciliación y límites

- Componentes no utilizados: ¿qué les sucede?

- Exactitud del recuento de materiales impresos

- Materiales rechazados

- Cualquier impresión fuera de línea / sobrecodificación, ¿se realiza de forma segura?

- Armado de la unidad completa

- Espacio adecuado para segregar diferentes lotes en trabajo

- Devoluciones al depósito

- SOPs de limpieza

- ¿Cuándo está completamente limpia línea?

- ¿Cómo se realiza y evalúa la limpieza de la línea?

- Área de almacenamiento en cuarentena

- Visitar áreas de sobrecodificación fuera de línea