La idea general de la administración es enfocarse en el thruput (1).

En cualquier cadena de producción se observan dos características:

- sucesos dependientes; y

- fluctuaciones estadísticas (o aleatorias).

Recurriendo al conocido ejemplo de los pasteles, supongamos que tenemos dos máquinas. Una hace masas y la otra las rellena. La primera puede hacer diez masas por hora en promedio, mientras que la otra puede rellenar cinco masas por hora en promedio.

El relleno depende de las masas, porque no se puede rellenar los pasteles antes de que estén hechas las masas. Estos son sucesos dependientes.

Es importante darse cuenta de que la palabra promedio indica que a veces se harán 11 masas por hora y otras 9. Lo mismo pasa con el relleno. Lo que significa que hay fluctuaciones estadísticas.

Para ilustrar estos conceptos más profundamente usaré el mismo ejemplo que usó el Dr. Goldratt en su famoso libro “La Meta”, donde el protagonista, Alex, debe guiar una excursión de boy-scouts.

Al iniciarse el día, Alex se da cuenta de que está cargo de varios niños y él es el único adulto. Deben recorrer 16 km en el día, así que calcula que a una marcha de 4 km/h en promedio, demorarán cuatro horas en cubrir el recorrido.

Y empiezan la caminata. Los niños son muy disímiles unos de otros, así que unos se empiezan a adelantar mientras que otros se retrasan, especialmente uno en particular. Herbie es un niño bastante gordo que, si fuera chileno, de seguro llevaría varios tarros de manjar en su mochila. Alex decide ir el último para dirigir la marcha. Al poco rato se da cuenta de que va caminando detrás de Herbie y alejándose cada vez más del grupo. Cada cierto tiempo, Alex grita que todos esperen para reagruparse. Cuando llega al monolito que marca los 8 km han transcurrido dos horas y media, y eso considerando que los más rápidos caminaban más rápido que su promedio esperado.

Las reflexiones de Alex mientras caminan le van enseñando varias cosas respecto de la producción. Si el camino que no han pisado es la materia prima, el camino que deja atrás el último de la fila es el producto terminado, y cada caminante es un proceso de la cadena, entonces esta marcha se parece mucho a un proceso productivo.

Cuando los niños más rápidos se adelantan, se alarga la distancia entre el primero y el último, por lo que aumenta el inventario en proceso. Por supuesto que lo que importa es que llegue todo el grupo al final, no un pequeño grupo: mientras no llegue el último de la fila, no se ha entregado el producto terminado.

Al observar la fila mientras marcha, algunos niños paran a arreglarse la mochila o amarrarse los zapatos. Cuando esto ocurre, los niños que van detrás de aquéllos deben parar. Al rato, apuran el paso y vuelven a la normalidad, pero los lentos quedan más atrasados.

Cada cosa que observa Alex en la marcha refleja un aspecto de la producción: sucesos dependientes y fluctuaciones estadísticas.

Como la idea no era ir a gritos sujetando el grupo o apurando a los lentos, Alex idea un método para que el grupo alcance su máxima velocidad permaneciendo unidos.

Una posibilidad es amarrar a cada niño con el que le sigue, así los que son más rápidos se mantienen agrupados y el grupo avanza en forma pareja. ¿Le parece ridículo? El sistema Just in Time (JIT) de los japoneses con sus famosas kanban (tarjetas) es exactamente esto. Cada proceso tiene su tarjeta con el inventario a procesar. Cuando la tarjeta de un proceso acumula cierto nivel, ese proceso debe parar. Es lo mismo que amarrar cuerdas y limitar la velocidad de los rápidos.

¿Qué ocurre con las paradas de uno u otro niño entre medio? Depende del largo de las cuerdas. Si son muy largas, la distancia entre niño y niño puede absorber la parada sin detener al grupo. Pero esto significa tener mucho inventario en proceso. Si las cuerdas son muy cortas, cualquier parada de algunos segundos detendrá la fila completa. El largo de las cuerdas (el inventario permisible en las tarjetas) regula las fluctuaciones que se producen en cada proceso en el tiempo. Está claro que el principal beneficio de JIT es lograr un flujo suave si acumular inventario en proceso.

Volviendo a las reflexiones de Alex, después de observar el comportamiento de la fila por unos minutos, la idea que tuvo fue esta:

– instruyó a todos para que fueran a su ritmo por diez minutos, incluso rebasándose.

– A los diez minutos debían parar y agruparse en la posición en que quedaron.

– Por último, se tomaron de las manos en la fila y el primero pasó al último lugar, arrastrando toda la fila.

– Y empezaron a caminar nuevamente.

Ahora quedó ordenada la fila con el más lento adelante y el más rápido atrás. El efecto de esto fue que el grupo se mantuvo compacto el resto de la caminata, lo que resolvía el problema de no perder de vista a ninguno de los niños, minimizando la distancia entre el primero y el último (mínimo inventario en proceso).

Ahora el problema era aumentar la velocidad de marcha. Para entonces era obvio para Alex donde buscar la mejora. Detuvo la marcha y pidió su mochila a Herbie: ¡varios tarros de manjar! Demás está decir que con ese peso Herbie disminuía su ya limitada capacidad para caminar. Se repartieron el peso de la mochila de Herbie entre varios de los últimos (los más rápidos), dándole a Herbie todas las facilidades para que no parara en ningún momento, y el resultado fue:

– aumentaron la velocidad de TODO el grupo; y

– cuando se producía alguna fluctuación por paradas “técnicas”, rápidamente los últimos alcanzaban al grupo al reanudar la marcha.

– El hecho de no poder rebasarse aseguró que siempre que hubo fluctuaciones de velocidad entre medio, la velocidad de reagrupamiento fue óptima.

Alex había resuelto el problema.

Ahora veamos cómo aprovechar lo aprendido para administrar el más complejo ambiente de una planta de producción.

El primer efecto se parece al que comentábamos la vez pasada de amarrar cuerdas: se mantienen todo juntos. En una planta de producción eso significa menor inventario en proceso.

La diferencia entre uno y otro método es que una detención de uno de los rápidos, en el caso de las cuerdas significa una detención del grupo completo. En el caso del método de Alex, la línea no se detiene desde Herbie hasta el que se detuvo. Como en el trayecto completo hay suficiente tiempo para reagruparse de nuevo, esa detención no afectará el rendimiento global si Herbie sigue a su ritmo sin parar.

Lo importante es darse cuenta de que un minuto perdido por Herbie es un minuto perdido por todo el grupo. En cambio, un minuto perdido por uno de los rápidos, no tiene impacto en el tiempo total empleado por el grupo. ¿Qué nos dice esto? Es obvio que hay que concentrarse en que Herbie no pierda tiempo: no molestemos a los de más capacidad porque, para Alex, no sólo no es irrelevante, sino que es pérdida de tiempo si no puede darle su atención a Herbie.

¿Se puede generalizar esto? Pero, ¿qué queremos generalizar? Podría ser el proceso para concentrar la atención en lo importante: el proceso para FOCALIZAR.

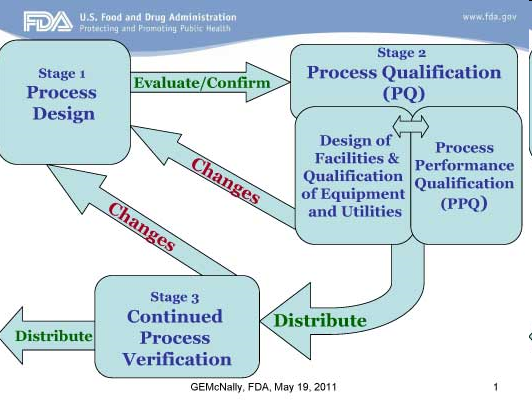

TOC ofrece este método en cinco sencillos pasos:

- IDENTIFICAR la(s) restricción(es)

- Decidir cómo EXPLOTARLA(S)

- SUBORDINAR todo el sistema a la decisión anterior

- ELEVAR la(s) restricción(es)

- Evitar la INERCIA y volver al punto 1.

Veamos rápidamente lo que hizo Alex, para después terminar con un problema más complejo (aunque bastante simple).

Paso 1, encontrar a Herbie. Paso 2, decidió que Herbie no debía parar para nada y limitó su vigilancia a Herbie. Paso 3, todo el resto debía seguir el paso de Herbie. Paso 4, aliviar la mochila de Herbie. Paso 5, si se hubiera empezado a distanciar Herbie, el primero del segundo grupo habría sido identificado como la nueva restricción, pasando nuevamente los cuatro primeros pasos, hasta lograr una marcha estable.

Veamos ahora qué pasa en una fábrica. Evidentemente, no se puede ordenar los procesos poniendo al principio el más lento, aunque sería lo más cómodo. De hecho, puedo decirles que Murphy sí existe, porque cuando debí aplicar esto a una línea de producción, mi Herbie era exactamente… ¡el último! Como era de esperar, la sensación de avance era muy engañosa porque el último 10% del trabajo tomaba el 40% del tiempo de proceso. ¡Ahora todos ven lo obvio! Pero recuerdo la peleas con mi Jefe de Planta para que se olvidara de los procesos con más capacidad: que la eficiencia, que los tiempos perdidos, etc., en fin, todas esas cosas tan arraigadas en las “best practices” y que intento arrancar con estos artículos. Puedo decirles que impuse mi criterio y aumentamos al doble la productividad en el primer mes, y otro 50% adicional el siguiente mes.

Volviendo al caso de los boy-scouts, si queremos que represente una línea de producción real, no podemos cambiar de posición a los niños. Así Herbie queda en alguna posición intermedia de la fila. ¿Qué se puede hacer para no ir a los gritos sujetando el grupo?

¡Eso es!, usemos una cuerda. Veo que están atentos:-). Pero no como en JIT, amarrando todos con todos (ver artículo del mes anterior). Bastará con amarrar una cuerda entre Herbie y el primero de la fila. El efecto de esto es que los que van detrás de Herbie tienen el comportamiento como si Herbie fuera el primero. Y los que van delante de Herbie, deben ir al ritmo del primero de la fila. Pero el primero debe ir al ritmo de Herbie.

Lo anterior representa la subordinación de todo el sistema al ritmo de Herbie. Ahora Alex le aligera la mochila y le pasa un tambor a Herbie para que marque el ritmo. Con esto tenemos un grupo informado del ritmo de producción, con un Herbie a máxima capacidad. Y dependiendo del largo de la cuerda, Herbie mantendrá unos metros delante de él que le permitan no perder tiempo si uno de los de adelante baja el ritmo.

Los metros de holgura entre Herbie y su antecesor son un amortiguador para absorber las fluctuaciones del sistema. Por lo tanto, el largo de la cuerda hay que regularlo al mínimo que permita una amortiguación cercana al 99% de las fluctuaciones. Si Herbie se detiene alguna vez, se alarga la cuerda. Si Herbie va demasiado atrás, se acorta la cuerda.

En una fábrica, lo primero será identificar el cuello de botella. Después, decidir cómo explotarlo (a qué producto dar prioridad, etc.). Para terminar, decidir cuánto inventario permitiremos acumularse delante del cuello de botella, con un sistema que le diga al primer proceso que no pida material cuando su inventario alcance ese nivel (el largo de la cuerda).

En jerga de TOC, este procedimiento se llama DBR-BM (Drum Buffer Rope – Buffer Management), Tambor-Amortiguador-Cuerda y Administración de Amortiguadores. El gerente de esa línea tiene claro en qué concentrar su atención: que su cuello de botella produzca al máximo.

(1): En jerga TOC, la capacidad de un sistema de generar beneficio por unidad de tiempo se llama throughput o trúput castellanizándolo. En el caso de una empresa lucrativa, el sistema genera dinero; en una organización de salud sin fines de lucro, el sistema genera unidades que miden salud o calidad de vida; etc.

Ahora falta usar este procedimiento en un caso real, donde deban tomar decisiones estratégicas.

Dejaré planteado un caso de ejercicio. Para aquellos que quieran hacerlo y subir la respuesta dentro de los comentarios al artículo y les enviaré la respuesta de Matías Birrel al problema.

Problema

Una empresa produce dos productos, el X y el Y. El precio de X es $100 y el de Y es $ 90. Ambos ocupan $50 de materia prima.

Las máquinas de esta empresa son tres: la A, B y C, cada una con sus respectivos operadores.

Para producir una unidad de X se necesitan 40 minutos de A y 30 minutos de B.

Para producir una unidad de Y se necesitan 20 minutos de B y 30 minutos de C.

Supongan que se trabaja 8 horas al día por 20 días al mes; que entre sueldos y otros gastos, mensualmente la fábrica gasta $ 16000; y que la demanda que enfrenta es de 300 unidades de cada uno.

¿Cuál es la máxima utilidad que puede obtener esa fábrica?